Cabe duda de que los grandes cambios que se esperan implementar en Calidad 4.0 afectarán positivamente el nivel de calidad de los productos y servicios. La nueva tecnología ayudará a las organizaciones a reducir todas las fuentes de variación y, además, a poder detectarlas temprano en su desarrollo y reaccionar en tiempo real para eliminar la causa raíz. El análisis predictivo también ayudará a las organizaciones a detectar la presencia de problemas potenciales mucho antes de que comiencen a producir defectos. Con todos estos cambios, deberíamos ser muy optimistas en lo que respecta a la calidad de los productos y servicios en el futuro.

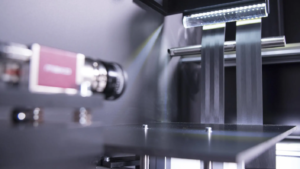

La tendencia en Control de Calidad dimensional, que pasa por los útiles automatizados, avanza hacia el control in-line. Hay una tendencia al 100% del control de la producción.

Esta tendencia viene dada por la necesidad de controlar más y mejor, con tiempos de ciclos extremadamente cortos, para poder tomar decisiones rápidas cuando se detecta una situación que nos puede llevar a tener costes de NO-Calidad.

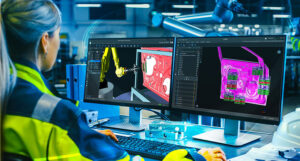

La posibilidad de poder analizar millones de datos con éstas plataformas abre un gran abanico de posibilidades al manejar datos e incluso a utilizarlos para retroalimentar los procesos productivos con recetas de parámetros que nos permitan ir a los Cero Defectos.

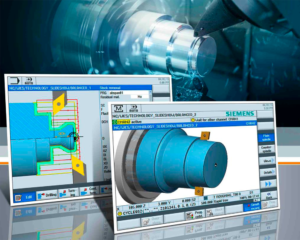

La introducción de inteligencia artificial y de los Gemelos Digitales en nuestros procesos de fabricación y control nos permitirá grandes avances en efectividad.

Un Smart Gauge como “un útil de control inteligente, equipado de la sensórica y conectividad necesaria para poder adaptarse a las condiciones de uso de los útiles (temperatura, etc.) y analizar en tiempo real las piezas medidas en las líneas de producción para hacer que la Calidad sea proactiva.

Los Smart Gauges permiten llevar a cabo un cambio fundamental en el proceso de producción actual. Dan mucha más información a los operarios de modo que son capaces de identificar en tiempo real los posibles problemas y tomar soluciones”.

En algunos casos también es posible introducir dentro de estos útiles automatizados el proceso de retrabajo y de reinspección de la pieza. De este modo obtenemos mucha mas información. La inteligencia artificial nos puede ayudar mucho a reducir los retrabajos indicándonos en que situaciones podemos evitarlos.

Entre las ventajas de este nuevo concepto, destacan una mayor reactividad a la hora de identificar problemas en los procesos productivos. Nos permiten corregirlos, y mayor trazabilidad y control, al reducir o eliminar el riesgo de errores en el proceso de medición y guardado de los datos.

Asimismo, se potencia la comunicación entre departamentos, ya que los Smart Gauges generan informes dimensionales instantáneos que consultará en todo momento los departamentos autorizados. Los datos pueden circular por la cadena de suministro de forma instantánea, entre clientes y proveedores.

Es mas fácil que nunca tener controlados y con trazabilidad nuestros procesos productivos allí donde estuviesen. Datos de temperatura, aceleración (golpes, caídas), presencia de pieza, etc… también pueden ser almacenados para tener evidencias de como están siendo utilizados los dispositivos.