LA FILOSOFÍA LEAN

La filosofía industrial tiene sus orígenes en las antiguas fábricas japonesas que fueron los precursores en los sistemas industriales orientados al cliente.

El lean permite a la industria mejorar cada día. Se centra en las personas para añadir valor y eliminar y minimizar los residuos y desperdicios.

La filosofía Lean se basa en la transformación de la empresa industrial y por tanto, de la fabricación orientada al cliente siguiendo los principios:

- What is needed.

- When it’s needed.

- In the quantity needed.

Si no se asumen cambios estructurales dentro de la empresa industrial de cierta magnitud, la imagen de la empresa puede parecer excelente, pero operativamente es muy deficiente y se notará en las relaciones con los clientes y en su plazo, se comprometerá su propia viabilidad.

Las bases del sistema Lean:

Son cinco los factores sobre los que articula el sistema Lean Management

-

Propósito, es decir el plan estratégico.

Se debe definir el proceso haciendo un análisis detallado de cada paso que se da dentro de la organización industrial, detallando un plan estratégico, las acciones a desarrollar e identificación de los indicadores clave del progreso del cambio en la empresa.

-

Proceso, es decir el flujo

La empresa debe conocer el flujo de los materiales y tomar la información relevante, que se transfiere en tiempo real entre las distintas fases del proceso de fabricación, centrándose siempre en que la manufactura se adapte a las personalizaciones, plazos y necesidades de los clientes.

-

Personas

La industria debe crear un entorno de trabajo en el que las personas puedan desarrollar sus tareas de forma más autónoma y decidir sobre las mejoras a aplicar en sus puestos de trabajo. Para ello, se debe mejorar la organización, la capacitación y formación del personal.

-

Resolución de problemas

La detección de problemas es tarea fundamental de cada puesto y proceso, ya que suponen oportunidades de mejora para optimizar y definir un nuevo estándar.

-

Plan de transformación.

Siguiendo los principios del Lean, en combinación con las nuevas tecnologías y herramientas TIC, se desarrolla en plan de transformación digital de la empresa industria, que un plan vivo y evolutivo de adaptación al mercado, a las nuevas necesidades de los clientes, y al desarrollo tecnológico.

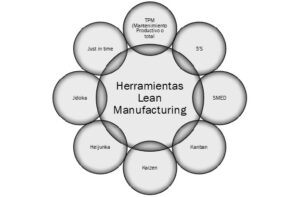

Principales herramientas de Lean Manufacturing

Hemos distinguido un total de 8 herramientas principales:

- 5S

- Mantenimiento Productivo Total (TPM)

- Flujo continuo u one piece flow

- Housekeeping

- Kanban

- Automatización de tareas

- Poka Yoke

- Value Stream Mapping (VSM)

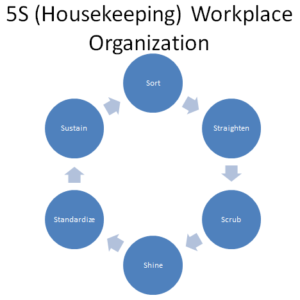

1.- 5S

El orden y la limpieza son la clave para esta herramienta Lean que, como su nombre indica, se basa en una serie de 5 principios que pretenden evitar todo lo superfluo dentro de los procesos de producción:

- Clasificación (Seiri): identificar todo aquello que no tenga utilidad y eliminarlo.

- Orden (Seiton): organizar el lugar de trabajo con fin de optimizarlo.

- Limpieza (Seiso): eliminar toda la suciedad en el puesto de trabajo.

- Estandarización (Seiketsu): definir y documentar una serie de protocolos y normas para evitar el desorden y la suciedad.

- Disciplina (Shitsuke): tomar conciencia de la importancia de seguir cada principio para conseguir las metas fijadas y la mejora continua.

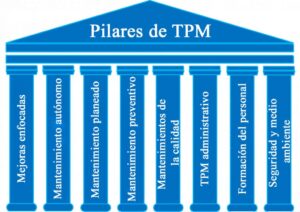

2.- Mantenimiento Productivo Total (TPM)

Su objetivo prioritario es minimizar las averías de la maquinaria y, por ende, los gastos derivados de estas, tanto por la propia reparación en sí, como por el tiempo que se deja de producir mientras todo vuelve a la normalidad.

En el Mantenimiento Productivo Total es de gran ayuda la aportación de las 5S, puesto que el orden y la limpieza de los equipos es esencial a la hora de evitar averías.

El TPM se sustenta sobre 3 pilares básicos:

- Mantenimiento predictivo: consiste en monitorizar variables críticas que permitan detectar pautas que prevean un fallo.

- Mantenimiento preventivo: se programan intervenciones periódicas, independientemente de si se muestran síntomas de avería o no.

- Mantenimiento correctivo: se interviene una vez que se haya presentado el fallo.

Dentro de este TPM cobra especial protagonismo una métrica conocida como Efectividad Total de los Equipos (ETE u OEE, de Overall Equipment Effectiveness). Esta mide el grado de aprovechamiento de los dispositivos en una fábrica y su cálculo depende de su disponibilidad, su rendimiento y la calidad.

Según un estudio llevado a cabo por especialistas de la Universitas Brawijaya Malang, en el caso de las plantas que hacen uso de herramientas de Lean Manufacturing, su ETE ronda el 85%.

3.- Flujo continuo u one piece flow

Esta técnica se basa en los sistemas de producción pull, en el que la fabricación funciona en base a la demanda, reduciendo stock y sus costes asociados, y ajustándose al principio just in time.

Sólo se fabrican las cantidades requeridas por el cliente y en cada fase, los responsables de esta deben:

- Inspeccionar la pieza recibida de manera que esta se encuentre en perfectas condiciones

- Proceder a la fabricación según las especificaciones

- Inspeccionar las piezas o productos que salen de esa etapa

Con esta metodología el proceso global de fabricación fluye sin paradas ni cuellos de botella que lo entorpezcan.

4.- Housekeeping

Housekeeping está íntimamente relacionado con 5S y la planificación de auditorías que evalúan los aspectos relacionados con esta herramienta dentro de Lean Manufacturing.

Dentro del Housekeeping se nos abre una serie de opciones muy interesantes y que se encuentran disponibles en el módulo de Polaris correspondiente. Entre estas posibilidades tenemos las de trabajar en tiempo real con las acciones correctoras y trabajar con un tablero Kanban como refuerzo.

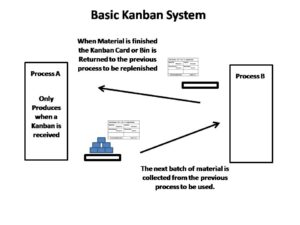

5.- Kanban

Y ya que hablamos de Kanban, refresquemos las bases de esta herramienta Lean. Una herramienta basada en dos elementos clave:

- Una serie de tarjetas asociadas a cada pieza que contienen información clave para la fabricación.

- Un tablero, físico o virtual, en el que aparece la fase del proceso en el que se encuentra cada pieza o producto.

6.- Automatización de tareas

Lean Manufacturing se relaciona estrechamente con la realización automática de acciones dentro de la producción.

Estas automatizaciones van mucho más allá de los robots que tanto se nos vienen a la mente cuando pensamos en una línea de fabricación moderna.

La automatización también comprende acciones como la asignación inteligente de tareas en función de variables como destrezas, localización o carga de trabajo, o la recogida y procesado automático de variables de interés para aspectos como la calidad, el mantenimiento de equipos o la optimización productiva.

7.- Poka Yoke

Poka Yoke es una herramienta que se encarga de reducir al máximo los errores humanos que se puedan cometer dentro de una fábrica. Según la finalidad con la que se establezcan, podemos identificar diferentes tipos de herramientas Poka Yoke:

- Físicos: se aseguran evitar errores en una operación concreta.

- Secuenciales: evita que haya fallos a la hora de implementar una orden en las etapas de fabricación.

- De agrupamiento: suelen consistir en un lote o kit de herramientas o componentes. De esta manera nos aseguramos de tener a mano todo lo necesario para realizar correctamente nuestra labor.

- De información: proporcionan al trabajador información en tiempo real para que desempeñen su obligación correctamente y de forma segura.

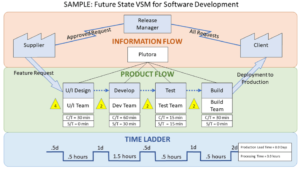

8.- Value Stream Mapping (VSM)

Mediante VSM obtenemos una representación visual de todos los procesos y los flujos de materiales e información que tienen lugar en la planta.

Con esta visualización en un mapa de los puntos críticos y de mayor valor de la fábrica también podemos identificar los principales focos de problemas y pérdidas de tiempo, recursos o materiales.

Pero, a la vez que se visualizan claramente los problemas, VSM también facilita vislumbrar las soluciones a estas barreras para la eficiencia y productividad.

No están todas las que son, pero sí os hemos traído una selección de las herramientas de Lean Manufacturing más destacadas para la industria, claves a la hora de convertir una fábrica en toda una Smart Factory.

Si te hemos despertado el gusanillo y te has decidido a implementarlas en tu empresa, desde Sixphere, concretamente con nuestra solución Polaris, ponemos a tu disposición elementos que facilitan su integración y desarrollo en la rutina productiva.

Con Polaris podrás hacer uso del módulo o los módulos que mejor se ajusten a tus necesidades, contando con herramientas Lean perfectamente adaptables a tu situación y la de tu fábrica. ¡No dudes en consultarnos para saber más!.

Lean Manufacturing