El DEEP LEARNING es un subconjunto del aprendizaje automático, que se encuentra bajo los paraguas de la inteligencia artificial (IA) y del Internet de las cosas (IoT). Sin embargo, sin aplicaciones de DEEP LEARNING , la automatización y la inteligencia no estarían donde están hoy. Por ejemplo, la inteligencia artificial en la fabricación ha recorrido un largo camino con tecnología como el mantenimiento predictivo. Sin embargo, esta industria no es la única que se beneficia de una aplicación de DEEP LEARNING.

Aquí hay 10 ejemplos de la revolución del DEEP LEARNING .

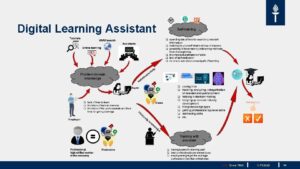

1. DIGITAL ASSISTANTS

Una de las aplicaciones de aprendizaje profundo más comunes es con asistentes digitales. Se están volviendo más estándar en la sociedad actual. Es muy probable que sus teléfonos inteligentes y dispositivos tengan uno de una gran empresa de tecnología: Siri, Cortana, Alexa o Google.

Estas creaciones de IA utilizan el procesamiento del lenguaje natural para comprender y llevar a cabo sus solicitudes. Algo tan simple como pedirle a Alexa que reproduzca música utiliza el DEEP LEARNING . Otro ejemplo ocurre cuando Siri se adapta a sus patrones y preferencias. Por ejemplo, configurar una alarma de manera constante puede hacer que Siri se la sugiera en las noches que olvida.

2. ENERGY

La industria de la energía siempre está fluctuando. Ya sea el debate sobre las energías renovables o los precios cambiantes del petróleo y el gas , es un campo en expansión. Sin embargo, los trabajadores de esta industria se han ido adaptando a las nuevas tecnologías.

Con el crecimiento de la población, surge una mayor demanda de energía y electricidad. Los trabajadores de la industria pueden usar tecnología con capacidades de aprendizaje profundo para ajustar sus estándares de producción en función de los datos que reciben.

El mantenimiento y la supervisión también requieren un trabajo arduo. Las aplicaciones de aprendizaje profundo como el mantenimiento predictivo y la tecnología de infrarrojos lo hacen todo más fácil.

3. HOSPITALITY

La industria de la hospitalidad es otro amplio sector. Incluye alojamiento, planificación de eventos y trabajos orientados al cliente en lugares como parques temáticos. Con un campo que cubre miles de millones de personas, el aprendizaje profundo es necesario.

En el lado del cliente, la tecnología de inteligencia artificial de aprendizaje profundo ha progresado bastante. Los hoteles, por ejemplo, ahora pueden usar robots para tareas como brindar servicio a la habitación , limpiar y recibir a los huéspedes. Estas formas de aprendizaje supervisado y no supervisado son la base de lo que hace que el aprendizaje profundo sea tan integral.

Además, las empresas hoteleras utilizarán tecnología con DEEP LEARNING para predecir las demandas y la ocupación durante todo el año, así como para personalizar la experiencia de los huéspedes.

4. AGRICULTURE

La agricultura está en todas partes, incluso si no es visible en lugares como ciudades. Sin embargo, el hecho de que sea una industria que trabaja con la naturaleza no significa que no esté obteniendo los últimos avances.

Con el calentamiento global viene una reducción en el rendimiento de ciertos cultivos . Esta fluctuación requiere que los trabajadores piensen en el futuro con respecto a cómo mantendrán las necesidades de oferta y demanda. La predicción de DEEP LEARNING es una de las soluciones.

Los trabajadores utilizan datos de satélites y sensores para comprender mejor los patrones climáticos venideros. Luego, dan un impulso a la producción y se aseguran de que las temperaturas no obstaculicen tanto sus rendimientos.

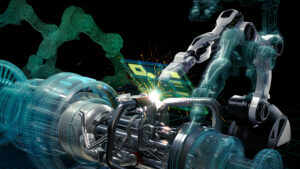

5. MANUFACTURING

Una de las industrias más importantes del mundo es la fabricación. Sin él, las empresas no podrían vender sus productos y la cadena de suministro dejaría de existir. Sobre la base de los avances que se produjeron en este año ha visto aplicaciones importantes de la nueva tecnología de DEEP LEARNING .

También hay abundancia. El mantenimiento predictivo está presente en otras industrias, pero la manufactura es donde prospera. Los equipos y las máquinas son una parte inherente del negocio. Comprender cuándo repararlos antes de que se rompan ahorrará tiempo, dinero y energía.

Otros ejemplos de inteligencia artificial de DEEP LEARNING en la fabricación incluyen la previsión de ventas y el análisis avanzado. Con estas herramientas, los fabricantes pueden ver qué tan altos o bajos alcanzarán los niveles de oferta y demanda en los próximos meses. Luego, pueden ajustar sus planes en consecuencia.

6. RETAIL

Después de la fabricación, el comercio minorista es la última parada de la cadena de suministro. Cualquiera en esta industria se esfuerza por hacer que sus productos y servicios se destaquen entre los clientes. Afortunadamente, las aplicaciones de DEEP LEARNING ayudan en ese proceso.

Con cada transacción y momento de participación, ya sea en la tienda o en línea, los datos son el resultado. Por ejemplo, los algoritmos de DEEP LEARNING aprenden las preferencias y hábitos de compra de un cliente en línea. Luego, el sistema puede sugerir contenido personalizado que coincida con sus intereses. Es un proceso sutil que recorre un largo camino.

7. FOOD

Al igual que el comercio minorista y la agricultura, la adaptación a las nuevas tecnologías es el camino a seguir. Por ejemplo, 2020 ha sido el año de las entrega de alimentos aplicaciones de . La gente se queda en casa más que nunca y la industria alimentaria ha cambiado debido a ello.

Las empresas alimentarias pueden utilizar el DEEP LEARNING para comprender el comportamiento actual de los consumidores. Entonces, puede predecir tendencias futuras.

Desde una perspectiva agrícola, las otras partes de la industria alimentaria pueden utilizar algoritmos de datos para analizar las principales tendencias. A partir de ahí, la cadena de suministro puede trabajar en conjunto para satisfacer las demandas cambiantes.

8. CYBERSEGURITY

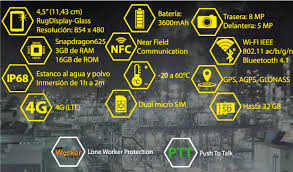

A medida que IoT revoluciona el mundo a través de dispositivos de alta tecnología y conexiones a Internet, también abre más tecnología a las vulnerabilidades. Los ciberdelincuentes utilizan redes no seguras para atacar y violar varios dispositivos, ya sea un teléfono personal o una base de datos de la empresa.

Aquí, una aplicación de DEEP LEARNING significa que las empresas y las personas van un paso por delante de los ataques. El software basado en IA que protege los dispositivos IoT es la nueva norma. Los datos son demasiado valiosos para perderlos y el DEEP LEARNING puede ayudar.

9. AUTO

La industria automotriz abarca una amplia gama de vehículos. También es uno de los lugares más claros para buscar innovación en inteligencia artificial, como los autos sin conductor.

Tesla es un ejemplo bien conocido. Estos vehículos tienen opciones de conducción autónoma y controles de detección avanzados. Por ejemplo, si tiene dificultades para concentrarse en la carretera, las redes neuronales del automóvil ayudan con la orientación y la concentración. Su adaptación a tus preferencias y hábitos es donde el DEEP LEARNING muestra su verdadero poder.

10. HEALTH CARE

La última aplicación crucial de DEEP LEARNING se encuentra en la industria de la atención médica. Aquí, esta forma de inteligencia tiene el potencial de salvar vidas.

El diagnóstico y el tratamiento son principalmente donde ayuda el DEEP LEARNING . A medida que se desarrollan nuevos algoritmos, utilizan el DEEP LEARNING para analizar tendencias, patrones y comportamientos. El resultado son diagnósticos predictivos, donde el sistema puede predecir qué pacientes pueden contraer una enfermedad.

Por el lado del tratamiento, los trabajadores de la salud pueden usar los mismos datos y algoritmos para personalizar la atención. Satisfacer las necesidades del paciente hará avanzar la industria.

Deep Learning , Deeper Understanding

En última instancia, el DEEP LEARNING brinda a los trabajadores de todas las industrias una mejor comprensión del mundo actual y en el futuro. Ya sea que se trate de IA en la fabricación o en los automóviles, el DEEP LEARNING muestra tendencias y comportamientos que influyen en la dirección de la tecnología y cómo esa tecnología llevará el campo a donde debe ir.

LEAN MANUFACTURING

La producción Lean es un modelo de gestión que se enfoca en minimizar las pérdidas de los sistemas de manufactura al mismo tiempo que maximiza la creación de valor para el cliente final. Para ello utiliza la mínima cantidad de recursos, es decir, los estrictamente necesarios para el crecimiento.

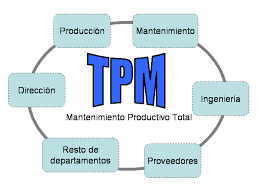

TPM

El TPM (Mantenimiento Productivo Total) surgió en Japón gracias a los esfuerzos del Japan Institute of Plant Maintenance (JIPM) como un sistema destinado a lograr la eliminación de las llamadas <seis grandes pérdidas> de los equipos, con el objetivo de facilitar la implantación de la forma de trabajo “Just in Time” o “justo a tiempo”.

La filosofía del TPM

TPM es una filosofía de mantenimiento cuyo objetivo es eliminar las pérdidas en producción debidas al estado de los equipos, o en otras palabras, mantener los equipos en disposición para producir a su capacidad máxima productos de la calidad esperada, sin paradas no programadas. Esto supone:

- Cero averías

- Cero tiempos muertos

- Cero defectos achacables a un mal estado de los equipos

- Sin pérdidas de rendimiento o de capacidad productiva debidos al estos de los equipos

Se entiende entonces perfectamente el nombre: mantenimiento productivo total, o mantenimiento que aporta una productividad máxima o total.

Desde la filosofía del TPM se considera que una máquina parada para efectuar un cambio, una máquina averiada, una máquina que no trabaja al 100% de su capacidad o que fabrica productos defectuosos está en una situación intolerable que produce pérdidas a la empresa. La maquina debe considerarse improductiva en todos esos casos, y deben tomarse las acciones correspondientes tendentes a evitarlos en el futuro. TPM identifica seis fuentes de pérdidas (denominadas las <seis grandes pérdidas>) que reducen la efectividad por interferir con la produccción:

- Fallos del equipo, que producen pérdidas de tiempo inesperadas.

- Puesta a punto y ajustes de las máquinas (o tiempos muertos) que producen pérdidas de tiempo al iniciar una nueva operación u otra etapa de ella. Por ejemplo, al inicio en la mañana, al cambiar de lugar de trabajo, al cambiar una matriz o matriz, o al hacer un ajuste.

- Marchas en vacío, esperas y detenciones menores (averías menores) durante la operación normal que producen pérdidas de tiempo, ya sea por problemas en la instrumentación, pequeñas obstrucciones, etc.

- Velocidad de operación reducida (el equipo no funciona a su capacidad máxima), que produce pérdidas productivas al no obtenerse la velocidad de diseño del proceso.

- Defectos en el proceso, que producen pérdidas productivas al tener que rehacer partes de él, reprocesar productos defectuosos o completar actividades no terminadas.

- Pérdidas de tiempo propias de la puesta en marcha de un proceso nuevo, marcha en vacío, periodo de prueba, etc.

El análisis cuidadoso de cada una de estas causas de baja productividad lleva a encontrar las soluciones para eliminarlas y los medios para implementar estas últimas. Es fundamental que el análisis sea hecho en conjunto por el personal de producción y el de mantenimiento, porque los problemas que causan la baja productividad son de ambos tipos y las soluciones deben ser adoptadas en forma integral para que tengan éxito.

LA MEJORA CONTINUA EN EL MANTENIMIENTO INDUSTRIAL

El mantenimiento de mejora es una tarea que se efectúa a efectos de aumentar la mantenibilidad de un activo o equipo, entendiendo por mantenibilidad las características de la unidad, equipo o infraestructura de apoyo que hacen que las tareas de mantenimiento sean fáciles de realizar.

El mantenimiento de mejora es un pilar fundamental cuando se quiere optimizar cualquier proceso productivo, logrando encaminar a cualquier empresa a la realización de sus metas y a un proceso de Mejora Continua.

El mantenimiento de mejora no solo toma en consideración los componentes de las máquinas y su funcionamiento sino también:

La introducción de modificaciones en el modo de realizar ciertos trabajos.

La utilización de ciertos instrumentos para mejorar el control de funcionamiento.

La utilización de personal más hábil y cualificado para la operación y el mantenimiento de las máquinas.

Fases de la mejora continua: Planificación, ejecución, análisis.

Las acciones a través de las cuales se implementa un mantenimiento de mejora consisten en:

Aportar modificaciones para posibilitar u optimizar inspecciones visuales o instrumentales, mejorando la accesibilidad al elemento y/o la mensurabilidad de la variable.

Mejorar un subsistema o parte del mismo habiendo individualizado la causa del fallo, para eliminarla de raíz o por lo menos para atenuar sus efectos.

Mejorar el diseño de los elementos caracterizados por la escasa mantenibilidad.

Problem-Solving

Es la fase que supone la conclusión de un proceso más amplio que tiene como pasos previos la identificación del problema y su modelado. En aras de la eficiencia y optimización se han definido varias metodologías para resolver las incidencias y trazar los procesos de resolución.

En los entornos productivos y, especialmente en la gestión de la calidad, se usan algunos de estos métodos estándar de resolución de problemas como por ejemplo el Diagrama de Causa-Efecto o la metodología de Los cinco ¿Por qué?.

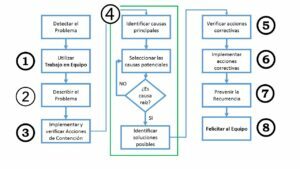

8D: 8 Disciplinas

Las 8D son una metodología para la resolución de problemas que, mediante la constitución de un equipo “competente” y siguiendo un proceso de análisis y toma de decisiones estructuradas en 8 pasos, permite resolver los problemas, focalizándose en los hechos (objetividad) y no en las opiniones (subjetividad).

Las diferentes disciplinas de 8D son:

- (1) Construir un equipo,

- (2) Describir el problema,

(3) Implementar una solución correctiva provisional, - (4) Identificar la causa raíz,

(5) Determinar las acciones correctivas definitivas, - (6) Implementar una solución permanente,

(7) Evitar que el problema se repita - (8) Celebrar el éxito.

El resultado de la transformación digital de las metodologías de resolución de problemas es exponencial, optimizando el proceso mediante la automatización de los avisos de incidencias y asignación de tareas, el seguimiento del progreso y la difusión de las mejoras prácticas entre departamentos o centros productivos.

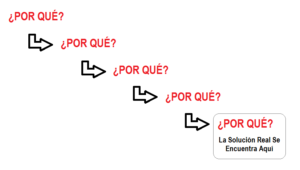

LOS CINCO PORQUÉS

Cinco Porqués es un método de análisis simple y al mismo tiempo poderoso, que ayuda a identificar la causa raíz de un problema.

La aplicación de los Cinco Porqués es bastante simple: al identificar un problema, se pregunta “por qué” por cinco veces, hasta llegar a la causa del problema. Es importante esclarecer que “cinco” es sólo un número sugerido por el método. Existirán casos en que será necesario continuar más allá de las cinco preguntas, así como también existirán casos en que será posible llegar a la causa raíz del problema antes del quinto por qué. La gran ventaja de este método es permitir ir más allá de lo que es obvio y llegar a las causas que inicialmente no están visibles. Esa característica de simplicidad lo vuelve una de las herramientas más usadas cuando se trata de buscar la causa raíz de un problema.

El método de los Cinco Porqués es una herramienta simple, pero altamente eficaz. La combinación de un equipo que conozca el método y los procesos de una organización, se vuelve un aspecto valioso cuando se trata de la identificación de causas y resolución de problemas.

HERRAMIENTAS DE GESTIÓN DE PROYECTOS

Software de gestión de proyectos

Desde hace siglos se han llevado a cabo grandes proyectos. Quizás el primer gran proyecto histórico remonta a la construcción de la famosa Arca de Noé, pasando por las pirámides egipcias, la gran muralla china, etc.

Según los expertos el origen de la Gestión o Dirección de Proyectos puede situarse a comienzos del siglo XX, considerándose la aparición de los primeros métodos.

Podríamos situar su inicio como disciplina con la aparición del Diagrama de Gantt, en 1917.

La metodología PERT (Program Evaluation and Review Technique) y CPM (Critical Path Method) llegan a mediados de los 50.

MANTENIMIENTO

La ingeniería del mantenimiento es la parte de la ingeniería dedicada al estudio y desarrollo de técnicas que faciliten o mejoren el mantenimiento de una instalación.

HERRAMIENTAS PARA UNA BUENA PLANIFICACIÓN :

- La robustez del Diseño, a prueba de fallos y que minimice las actuaciones de mantenimiento.

- El mantenimiento por Condición, como alternativa al mantenimiento sistemático. Aparece el mantenimiento Predictivo

- El Análisis de fallos, tanto los que han ocurrido como los que tienen una probabilidad tangible de ocurrir (fallos potenciales). Se desarrolla en Mantenimiento basado en Fiabilidad o RCM.

- El RCM como estilo de gestión de mantenimiento, se basa en el estudio de los equipos, en análisis de los modos de fallo y en la aplicación de técnicas estadísticas y tecnología de detección. Se podría afirmar que RCM es una filosofía de mantenimiento básicamente tecnológica.

- El uso de la informática para el manejo de todos los Datos que se manejan ahora en mantenimiento: órdenes de trabajo, gestión de las actividades preventivas, gestión de materiales, control de costes, etc. Se busca tratar todos estos datos y convertirlos en información útil para la toma de decisiones.

- El GMAO (Gestión del Mantenimiento Asistido por Ordenador), también denominado GMAC (Gestión del Mantenimiento Asistido por Computadora) o CMMS (Computerised Management Maintenance System).

- La implicación de toda la organización en el mantenimiento de las instalaciones. Aparece el concepto de TPM, o Mantenimiento Productivo Total, en el que algunas de las tareas normalmente realizadas por el personal de mantenimiento son ahora realizadas por operarios de producción. Esas tareas ‘transferidas’ son trabajos de limpieza, lubricación, ajustes, reaprietes de tornillos y pequeñas reparaciones.

- Se pretende conseguir con ello que el Operario de producción se implique más en el cuidado de la máquina, siendo el objetivo último de TPM conseguir Cero Averías. Como filosofía de mantenimiento, TPM se basa en la formación, motivación e implicación del equipo humano, en lugar de la tecnología.

Aprendamos sobre la Certificación Internacional Lean Six Sigma Black Belt – LSSBB

Certificación Internacional Lean Six Sigma Black Belt (LSSBB):

El Black Belt es un colaborador que dedica tiempo completo al desarrollo de proyectos Lean Six Sigma; estos proyectos son usualmente priorizados con base en el impacto financiero sobre el negocio. Los individuos asignados como Black Belt tienen un entrenamiento avanzado en herramientas estadísticas y son proficientes en la dirección de equipos de mejoramiento.

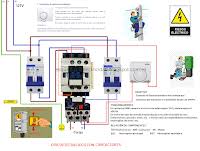

Aprendamos sobre Cálculos Eléctricos

DIFERENCIA DE POTENCIAL (d.d.p.): Es la diferencia de potencial eléctrico entre dos cuerpos. También se le llama TENSIÓN o VOLTAJE.

Su unidad es el VOLTIO (V).

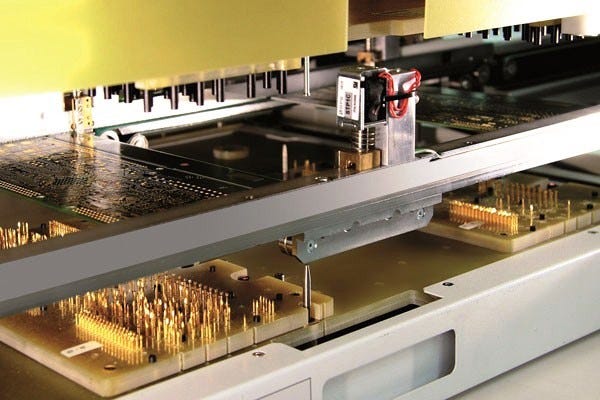

Aprendamos sobre TÉCNICAS DE INSPECCIÓN Y PRUEBA DE PCB

Probar placas de circuito impreso (PCB) a lo largo de los procesos de diseño y fabricación es esencial para garantizar productos de calidad. Evita situaciones en las que los diseñadores y fabricantes se dan cuenta de que el producto está defectuoso en el último minuto, mientras los tableros están en plena producción o ya en el mercado.

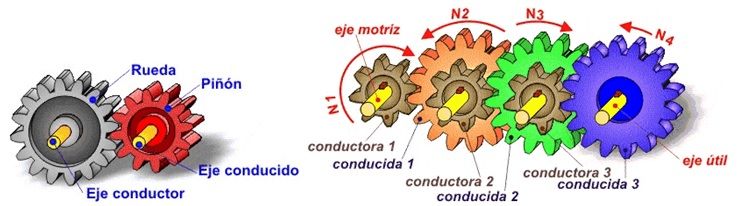

Aprendamos sobre TRANSMISIÓN de MOVIMIENTO con ENGRANAJES

Engranajes:

son mecanismos formados por varias ruedas dentadas unidas. No necesitan correa de transmisión.

El de la derecha será un engranaje simple y el de la izquierda un tren de engranajes.

El significado de automatización hace referencia a los trabajos realizados por un operario humano y que en la Industria 4.0 pasan a ser automátizados y sustituidos por una máquina automática, un software informático o por un robot.

TIA Portal es un software que integra todos los componentes de las máquinas para controlar procedimientos y operaciones. Al ser una aplicación es modular, es posible añadir nuevas funcionalidades que se adapten a las necesidades de la aplicación.

Es ideal para hardware que utilizan el S7-1200 y S7-1500. Es una realidad que los nuevos paneles funcionan mejor con este programa. Además, se obtiene una fácil migración de los proyectos con sistemas ya existentes.

Existen dos vertientes de normativa relacionadas. La que afecta a los equipos empleados en zonas ATEX y la que afecta a la determinación de zonas ATEX en las zonas de trabajo.

Analizaremos primero nuestra perspectiva, la del fabricante y distribuidor. Para la fabricación y distribución de equipos ATEX aplica la Directiva de productos ATEX 2014/34/EU. Esta Directiva europea es posteriormente traspuesta a la normativa local de cada país miembro dentro de la UE.

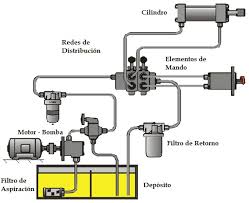

Se puede definir la neumática, como el conjunto de tecnologías que usan un gas como medio para transmitir energía.

El proceso es sencillo y a la vez tiene una cierta complicación debido a los elementos requeridos para su aplicación. En el proceso se aprovecha la capacidad de compresión de los gases para acumular energía, al aumentar la presión de los mismos en el interior de recipientes o circuitos.

M a s . . .

Software de programación GX Developer FX

El potente software basado en Windows™ es sencillo y fácil de instalar en PC y admite los PLC serie FX de Mitsubishi. El software es fácil de usar con una interfaz intuitiva y una curva de aprendizaje corta. Permite programar sus propios bloques de funciones y tiene una amplia gama de utilidades disponibles para configuración. También puede probar todas las funciones clave de sus programas antes de aplicarlas con el modo de simulador de fuera de línea GX.

Aprendamos sobre TIA PORTAL ,Parte 2 , Lenguaje Estructurado SCL _1

SCL es un lenguaje de texto estructurado cuya sintaxis es similar a otros lenguajes de alto nivel y propósito general como el Pascal o el C , además , es un leguaje de control basado en texto ,se utiliza para la ejecución de cálculos complejos , algoritmos y operaciones con datos .

Se corresponde con la norma IEC 61101-3(ST)

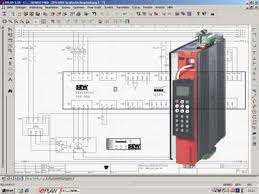

Aprendamos sobre Esquemas Planos Eléctricos

Un plano eléctrico es la representación de los diferentes circuitos que componen y definen las características de una instalación eléctrica y donde se detallan las particularidades de los materiales y dispositivos existentes.

La instalación eléctrica se puede representar sobre uno o varios planos diferentes.

Para representar estos planos pueden utilizarse diferentes tipos de esquemas eléctricos normalizados y estandarizados, entendiendo como esquema eléctrico el conjunto de conexiones y relaciones eléctricas coherentes mediante símbolos de los componentes de un sistema eléctrico.

EPLAN Electric P8 es un sistema de ingeniería consistente, integrado y rápido que se utiliza para planificar y diseñar la ingeniería eléctrica de máquinas y sistemas de planta.

El software es compatible con una amplia variedad de métodos de ingeniería: desde la creación manual hasta una planificación estandarizada basada en plantillas.

Evitar explosiones eficazmente: introducción a la

protección ATEX

Existen dos vertientes de normativa relacionadas. La que afecta a los equipos empleados en zonas ATEX y la que afecta a la determinación de zonas ATEX en las zonas de trabajo.

Analizaremos primero nuestra perspectiva, la del fabricante y distribuidor. Para la fabricación y distribución de equipos ATEX aplica la Directiva de productos ATEX 2014/34/EU. Esta Directiva europea es posteriormente traspuesta a la normativa local de cada país miembro dentro de la UE.

VISIÓN ESTRATEGICA ENERGÉTICA

- En el corto plazo, el nuevo plan estratégico 2021-2023 aumenta las inversiones un 25% hasta 7.900 millones para acelerar la descarbonización y la digitalización.

VISIÓN ARTIFICIAL

La visión artificial ayuda a resolver tareas industriales completas en forma confiable y consistente

ENERGY EFFICIENCY IN INDUSTRY

La industria, sector intensivo en el consumo de energía, ha sido uno de los sectores en el que más han incidido las actuaciones orientadas a mejorar la eficiencia energética.

TECNOLOGÍAS

El concepto de tecnología puede ser bastante amplio, ya que ha estado presente en la humanidad desde la invención de utensilios, herramientas y técnicas.

Meet Crossrail’s giant tunnelling machines

Python desde cero

LESSON TWO

Variables en Python

Las variables son uno de los dos componentes básicos de cualquier programa.

En su esencia, un programa está compuesto por datos e instrucciones que manipulan esos datos. Normalmente, los datos se almacenan en memoria (memoria RAM) para que podamos acceder a ellos.

Entonces, ¿qué es una variable? Una variable es una forma de identificar, de forma sencilla, un dato que se encuentra almacenado en la memoria del ordenador. Imagina que una variable es un contenedor en el que se almacena un dato, el cuál, puede cambiar durante el flujo del programa. Una variable nos permite acceder fácilmente a dicho dato para ser manipulado y transformado.

LA EFICIENCIA ENERGÉTICA puede significar la

diferencia entre rentabilidad y pérdidas económicas.

Producción más limpia :

Se utiliza para acelerar la aplicación de estrategias ambientales preventivas a procesos, productos y servicios, para aumentar la eficiencia y reducir los riesgos para los seres humanos y el medio ambiente.

Aborda,

a) Eficiencia productiva: optimización del uso productivo de los recursos naturales (materiales, energía y agua);

AUTOMATIZACIÓN Y LA EFICIENCIA ENERGÉTICA ,

es la diferencia entre ahorro y perdidas económicas.

Los conceptos de automatización eficaces están basados en componentes multifuncionales sin las limitaciones de rendimiento causadas por los procesadores, la memoria o la tecnología de la comunicación.

Algunos conceptos como el funcionamiento determinístico en multitarea, tiempos de reacción mínimos o un concepto de software completo son elementos básicos en el ahorro de energía en los servo-accionamientos.

APRENDER PROGRAMACIÓN con PYTHON , DATOS

BÁSICOS DE PYTHON , PARA PRINCIPIANTES , Parte 3

Los tipos de datos

En cualquier lenguaje de programación de alto nivel se manejan tipos de datos. Los tipos de datos definen un conjunto de valores que tienen una serie de características y propiedades determinadas.

En Python, todo valor que pueda ser asignado a una variable tiene asociado un tipo de dato.

En Python todo es un objeto. Así que los tipos de datos serían las propiedades y las variables serían las instancias (objetos) de los tipos de datos.