FUNCIONAMIENTO de un SISTEMA HIDRÁULICO

CONCEPTOS BÁSICOS

Definición:

Se puede decir que Hidráulica es un medio de transmisión energética utilizando técnicas con aceites comprimidos

- Ventajas:

a) Simplicidad: pocas piezas en movimiento (bombas, motores y cilindros).

b) Tamaño: pequeño comparado con la mecánica y la electricidad de igual potencia.

c) Multiplicación de fuerzas: (prensa hidráulica). Fácil control se fuerzas

d) Movimientos suaves y silenciosos.

e) Fácil inversión del sentido de marcha.

f) Regulación sencilla de velocidad.

g) Fácil protección contra sobrecargas.

- Inconvenientes:

a) Limpieza: en la manipulación de los aceites, aparatos y tuberías, como el lugar de

ubicación de la maquina. En la práctica, hay muy pocas maquinas hidráulicas en las

que se extremen las medidas de limpieza.

b) Alta presión: exige un buen mantenimiento.

c) Precio: las bombas, motores, válvulas proporcionales y servo válvulas son caras.

d) Problemas mecánicos y de pérdidas de fluido.

e) Anomalías debido a la compresibilidad del aceite y a la elasticidad del sistema.

- Aplicaciones:

1) Sector manutención. En líneas automáticas de transporte interno.

2) Sector de prensas y cizallas.

3) Industria Siderúrgica: laminadores en frío y en caliente, líneas de acabado y maquinas

de colada continua. Maquinas – herramientas (tornos y fresadoras).

4) Industria eléctrica. Turbinas e interruptores de alta presión.

5) Industria química. Mezcladores y en ambientes explosivos.

6) Industria Electromecánica. Hornos de fusión, tratamientos térmicos y soldaduras

automáticas. Maquinaria agrícola, barcos, aviones.

7) Industria Textil. Maquinas de estampado de tejidos y telares.

8) Industria de la madera y el papel. Maquinas continuas, rotativas, impresoras y

periódicos.

En resumen:

Accionamiento de válvulas – Aparatos Portátiles -Apertura y cierre de bodegas

Maquinaria Agrícola – Arranque de motores -Cargadores

Cepilladoras – Cizallas -Contrapuntos de torno

Copiadores -Curvadoras de tubos y perfiles -Prensas

Servosistemas -Devanadora -Embragues

Excavadoras -Frenos -Gatos Hidráulicos

Grúas -Laminadores -Maquinarias en general

Plegadoras -Cabrestantes

Componentes del sistema hidráulico

- 1) Fluido Hidráulico

2) Acumulador

3) Filtros

4) Bomba

5) Motor eléctrico

6) Válvula de seguridad

7) Manómetro

8) Distribuidor (válvulas de vías)

9) Válvulas auxiliares

a) Válvulas de regulación

b) Válvulas de descarga

c) Reguladores de caudal

d) Antirretornos

10) Cilindros

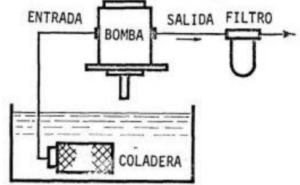

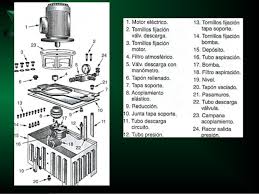

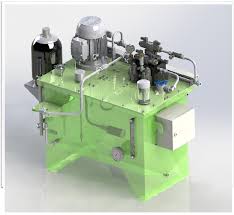

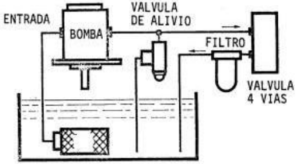

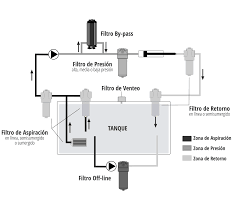

Es muy común encontrar en la literatura el término centralita hidráulica. El mismo se refiere

al conjunto de elementos formados por él deposito, la bomba, motor, el filtro, la válvula de

seguridad, el manómetro y por supuesto el fluido.

En general se dividen en tres grupos según la presión de trabajo:

1) Pequeña presión: de 0 a 50 bares

2) Media presión: de 50 a 150 bares

3) Alta presión: desde 150 bar

Estas centralitas como veremos mas adelante están compuestas ente otros elementos por

filtros de diferente tipo y diferente conexión en los circuitos de acuerdo a los requerimientos

del sistema.

Fluidos hidráulicos:

Se define como fluido a cualquier sustancia capaz de transmitir esfuerzos de corte por roce, sin embargo el término fluido ser ha generalizado en hidráulica para referirse al líquido que se utiliza como medio de transmisión de energía.

El fluido hidráulico tiene cuatro funciones principales: Transmitir potencia, lubricar piezas móviles,

minimizar fugas y disipar el calor.

Estos fluidos deben ser lubricantes, refrigerantes, anticorrosivos, soportar temperaturas sin

evaporarse, soportar altas presiones, absorber ruido y vibraciones.

Fluidos hidráulicos:

Líquidos de base acuosa

Líquidos sintéticos

Aceites minerales y vegetales

Líquidos de base acuosa:

Aceite mineral de agua (15% aceite – Temp: 10º C a 70º C)

Agua en aceite mineral (50% aceite – Temp: 10º C a 70º C)

Agua con glicerina (50% Glicerina – Temp: -45º C a 65º C)

Glicol – agua (de 35% a 60% de agua, resto alcohol – Temp:-15º C a 60º C)

Líquidos sintéticos:

Estereofosfatados – Temp: -55º C a 150º C

Siliconas: Temp: -70º C a 300º

Aceites minerales y vegetales:

Tienen el inconveniente de degradarse con la temperatura, siendo su temperatura de trabajo entre 10º C a 100º C.

En la actualidad el fluido hidráulico mas utilizado es el aceite mineral, con algunos aditivos

para mejorar sus propiedades.

En la fig. 1 se observa una tabla con propiedades de los fluidos.

Figura 1

Figura 1

Aditivos:

Son sustancias que se le agregan a los fluidos para cambiar sus propiedades, los más comunes son para: aumentar la viscosidad, anticongelantes, adherentes, antiespumantes,

antioxidantes.

Transmisión de potencia:

Como medio transmisor de potencia, el fluido debe circular fácilmente por las líneas y orificios de los elementos. Demasiada resistencia al flujo origina pérdidas de potencia considerables. El fluido también debe ser lo más incompresible posible, de forma que cuando se ponga en marcha una bomba o cuando se actúe una válvula, la acción sea instantánea.

Lubricación:

En la mayoría de los elementos hidráulicos, la lubricación interna la proporciona el fluido. Los elementos de las bombas y otras piezas desgastables se deslizan unos contra otros sobre una película de fluido. Para que la lubricación de los componentes sea duradera, el aceite debe contener los aditivos necesarios para asegurar buenas

características anti desgaste, anticorrosivo, antiespumante y capacidad de evacuar el calor.

Además de las funciones mencionadas, también debe cumplir con los siguientes requerimientos: Impedir la formación de lodos, gomas, barnices, mantener su propia estabilidad y por consiguiente reducir el costo del cambio del fluido.

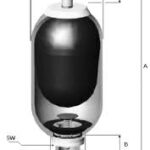

ACUMULADORES

A diferencia de los gases, los fluidos utilizados en los sistemas hidráulicos no pueden ser comprimidos y almacenados para su utilización en cualquier momento o lugar.

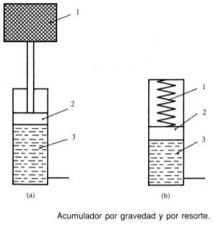

El acumulador en un dispositivo por medio del cual se puede almacenar y suministrar fluidos incompresibles bajo presión o no. En el caso a presión, esto se consigue cuando el fluido hidráulico bajo presión entra en la cámara del acumulador y hace una de las tres siguientes acciones: comprime un muelle, comprime un gas o eleva un peso.

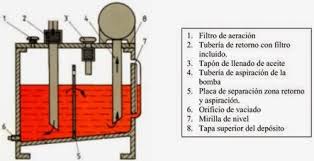

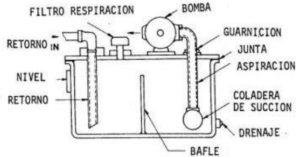

Depósitos:

Su función principal es la de acondicionar el fluido, es decir, proporcionar el espacio suficiente para guardar todo el fluido del sistema más una reserva, manteniendo el fluido limpio a una temperatura de trabajo adecuada. El fluido se mantiene limpio mediante el uso de filtros, coladores e imanes según lo requieran las condiciones medio ambientales.

La temperatura adecuada de trabajo se logra con un diseño acorde del sistema hidráulico con la utilización de intercambiadores de calor.

Los proyectos de sistemas hidráulicos industriales tienen una ventaja sobre los sistemas aeronáuticos o el de equipos móviles.

Esta ventaja se basa en la gran flexibilidad y en el diseño del depósito, prácticamente sin problemas de situación o de dimensiones.

En primer lugar el depósito, sirve de almacenamiento para el fluido requerido por el sistema. El depósito también debe tener espacio para que el aire pueda separarse del fluido y debe permitir igualmente que los contaminantes sedimenten.

Además un depósito bien diseñado debe disipar el calor generado en el sistema. Es siempre deseable un tamaño grande del tanque para facilitar el enfriamiento y la separación de los contaminantes.

Figura 2

- Tipos de acumuladores:

a) Acumulador de peso

b) Acumulador de resorte

c) Acumulador de pistón

d) Acumulador de vejiga

e) Acumulador de membrana

Prácticamente sin problemas de ubicación, el depósito (fig. 2b) y el acumulador (fig. 2a)

debe diseñarse de forma que cumpla las siguientes funciones:

-> Servir de almacenamiento para el fluido que va a circular por el sistema.

-> Dejar en su parte superior un espacio libre suficiente para que el aire pueda separarse del

fluido.

-> Compensar fugas de fluido

-> Reducir o eliminar los golpes de ariete

-> Compensar variaciones de presión

-> Permitir que los contaminantes se sedimenten.

-> Disipar el calor generado en el sistema.

Figura 3

Figura 3

Figura 3a: Figura 3b:

1) Masa 1) Resorte

2) Pistón 2) Pistón

3) Fluido 3) Fluido

Como mínimo, el depósito debe contener todo el fluido que requiere el sistema, manteniendo un nivel lo suficientemente alto para que no se produzca un efecto torbellino en la línea de aspiración de la bomba. Si esto ocurriese, entraría aire en el sistema que lo deterioraría rápidamente.

La dilatación del fluido debida al calor, las variaciones de nivel debidas al funcionamiento del sistema, la superficie interna del tanque expuesta a la condensación del vapor de agua, y la cantidad de calor generado en el sistema, son factores que hay que tener en consideración.

Como norma general se acostumbra a emplear un depósito cuya capacidad en litros sea por lo menos dos o tres veces la capacidad de la bomba expresada en litros por minuto.

En la mayoría de los depósitos se utiliza un respiradero al que se le incorpora también un filtro grosero, normalmente de malla metálica. Con objeto de mantener la presión atmosférica en el interior del depósito, este filtro o respiradero debe tener el tamaño adecuado para el caudal requerido por la bomba. Así mismo, debe disponer de una placa desviadora que se extienda a lo largo del centro del tanque. Esta placa tiene generalmente 2/3 de la altura del nivel del aceite y se usa para separar la línea de entrada de la bomba de la línea de retorno, de forma que el mismo fluido no pueda recircular continuamente, sino que antes deba realizar una decantación en el interior del tanque.

De esta forma, la placa desviadora:

-> Impide que se originen turbulencias.

->Permite que partículas extrañas sedimenten en el fondo.

->Ayuda a separar el aire del fluido.

->Ayuda a disipar el calor a través de las paredes del tanque.

La mayoría de las conexiones que van al depósito deben terminar bajo el nivel de aceite. Tanto las líneas de aspiración como las de retorno deben estar más bajas que el nivel del fluido.

Las conexiones situadas encima del nivel del fluido deben estar bien cerradas para impedir que entre aire en el sistema. Las conexiones situadas bajo el nivel de fluido deben estar apretadas lo suficiente para que no haya pérdidas de fluido. La línea de retorno debe situarse de tal forma que el caudal se dirija hacia las paredes del tanque y se aleje de la línea de entrada de la bomba.

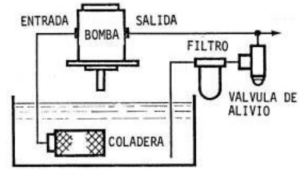

La mayoría de los sistemas hidráulicos de tamaño pequeño a mediano utilizan los tanques o depósitos como base de montaje para la bomba, motor eléctrico, válvula de alivio, y a menudo otras válvulas de control. Este conjunto se llama “Unidad de bombeo” o “Unidad Generadora de Presión”.

La tapa del tanque puede ser removida para permitir la limpieza e inspección. Cuando esta no es la lateral y constituye la parte superior del tanque lleva soldadas cuplas para recibir la conexión de tuberías de retorno y drenaje.

Se colocan guarniciones alrededor de las tuberías que pasan a través de la tapa para eliminar la entrada de aire.

Figura 4

Figura 4

El tanque se completa con un indicador de nivel y un filtro de respiración que impide la entrada de aire sucio.

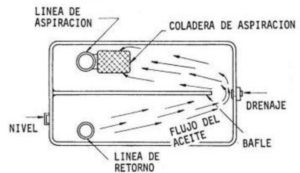

La posición de los bafles dentro del tanque es muy importante. En primer lugar establecer la

separación entre la línea de succión y la descarga de retorno.

Figura 5

Figura 5

En segundo lugar la capacidad de radiación de temperatura del tanque puede ser incrementada si el bafle se coloca de forma tal que el aceite circule en contacto con las paredes externas como lo muestra la figura.

Para sistemas corrientes, el tamaño del tanque debe ser tal que el aceite permanezca en su interior de uno a tres minutos antes de recircular. Esto quiere decir que sí el caudal de la bomba es de 60 litros por minuto, el tanque debe tener una capacidad de 60 a 180 litros. En muchas instalaciones, la disponibilidad de espacio físico no permite el empleo de tanques de gran capacidad, especialmente en equipos móviles. Las transmisiones hidrostáticas en lazo

cerrado, constituyen una excepción a la regla, ordinariamente emplean tanques relativamente pequeños.

Tener un tanque muy grande a veces puede ser una desventaja en sistemas que deben arrancar a menudo u operar en condiciones de bajas temperaturas.

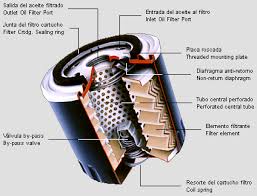

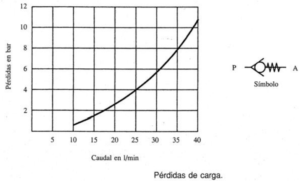

- FILTROS

Filtro: Su función principal es la de retener partículas y contaminantes insolubles en el fluido, mediante el uso de un material poroso. De esta manera se consigue alargar la vida útil de la instalación, debido a que se trabaja con un fluido limpio y no contaminado.Los elementos que contaminan el aceite pueden ser:

a) Agua y ácidos

b) Partículas metálicas

c) Hilos y fibras.

d) Polvo, partículas de juntas y pintura.

Se define como grado de filtración al tamaño de la partícula más fina que puede retener el filtro. Se expresa en micras y van desde 1 a 270 micras.

- Factores que determinan el filtrado:

a) Nivel de filtración

b) Presión de trabajo

c) Caudal

d) Perdidas de carga en el filtro

e) Frecuencias de mantenimiento

f) Superficie filtrante

g) Accesibilidad del circuito

h) Coste

i) Características del fluido

j) Ambiente de trabajo (temperatura, suciedad, vibraciones, etc.)

- Datos técnicos de los filtros:

a) Grado de filtración

b) Caudal filtrante

c) Presión máxima

d) Tipo de fijación

e) Tipo de elemento filtrante

f) Presión diferencial

g) Colocación en el circuito

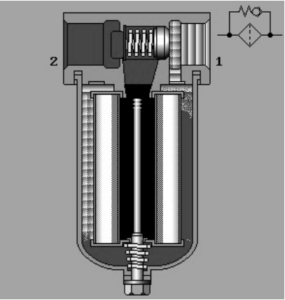

Figura 6

- Tipos de filtros:

a) Ambiente (25 micras – papel celulósico)

b) Aspiración (100, 160 y 270 micras – superficie, malla bronce fosforoso, espiral magnética y captadores magnéticos).

c) Presión (3 – 50 micras – superficie, malla bronce fosforoso, resinas especiales y malla acero inoxidable). - Donde:

1) Señalizador visual

2) Carcasa

3) Cartucho del filtraje

4) Brida de asiento

d) Retorno (10 -160 micras – superficie, papel micronic, discos lenticulares, malla bronce fosforoso, espiral magnética, profundidad, filtros magnéticos, absorción, lana vidrio y algodón.

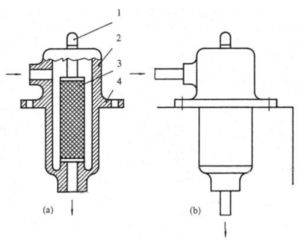

Figura 7

Figura 7

1) Señalizador visual 2) Carcasa 3) Cartucho del filtraje 4) Brida de asiento

Filtro ambiente:

El aire contenido en el depósito, encima del nivel de aceite, esta en comunicación con el exterior a través de un filtro ambiente de generalmente 25 micras que impiden que las impurezas del aire ambiente penetren en el depósito. Estos filtros son de papel celulósico y no sirven para filtrar aceite.

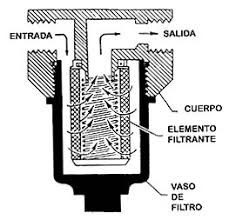

Filtros de superficie:

Estos retienen sobre su superficie externa las partículas contaminantes.

Estos pueden ser:

a) Papel micronic: son de hoja de celulosa tratada y grado de filtración de 5 a 160 micras. Los que son de hoja pisada aumentan la superficie filtrante.

b) Filtro de malla de alambre: el elemento filtrante es de malla de un tamiz más o menos grande, normalmente de bronce fosforoso.

Figura 8 – Filtro Tamiz

c) Filtro de alambre bobinado o espiral magnética: cuanto mas denso es el bobinado que lo conforma mayor será el grado de filtración.

d) Filtro de discos lenticulares: su eficacia va desde 5 micras, los discos son desmontables y van apilados uno encima de otro.

e) Filtros de profundidad: retienen las partículas contaminantes al pasar el aceite por su interior.

f) Filtros de absorción: el aceite atraviesa el filtro que puede ser de algodón, papel o lana de vidrio.

g) Filtros magnéticos: son muy caros y poco empleados, deben ser dimensionados convenientemente para que el aceite circule por ellos lo mas lentamente posible y cuanto mas cerca de los elementos magnéticos mejor, para que puedan captar las partículas ferrosas. Van dentro de un filtro de superficie.

Filtros de aspiración:

Es relativamente tosco, comparado con un filtro protege a la bomba de las partículas del orden de 150 micras. Estos se montan generalmente, fuera del depósito cerca de la entrada a la bomba.

Figura 9

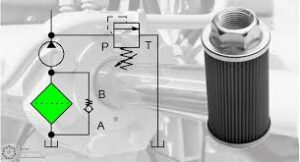

Filtros de presión:

Existen filtros diseñados para ser instalados en la línea de presión que puede captar partículas mucho más finas que los filtros de aspiración. En general en instalaciones delicadas como las que cuentan con servomecanismos. Pueden aguantar presiones de hasta 500 bar.

En la línea de presión.

En la figura vemos un filtro instalado a la salida de la bomba y delante de la válvula reguladora de presión y alivio. Estos filtros deben poseer una estructura que permite resistir la máxima presión del sistema. Por seguridad deben poseer una válvula de retención interna. La máxima perdida de carga recomendada con el elemento limpio es de 5 PSI.

Figura 10

En el retorno por alivio.

En este punto puede emplearse un filtro de baja presión. Es una disposición Ideal cuando trabajan válvulas de control de flujo en serie y el caudal de exceso se dirige vía la válvula de alivio permanentemente a tanque. La máxima perdida de carga recomendada es de 2 PSI con el elemento limpio.

Figura 11

En la línea de retorno.

El aceite que retorna del sistema puede pasar a través de un filtro cuando se dirige a tanque. Este método es el más empleado. Este tipo de filtro puede instalarse hasta caudales de 340 litros/min. La filtración va desde 10 a 200 micras.

Figura 12

Obs:

Cuando seleccione el tamaño de un filtro de este tipo, recuerde que el caudal de retorno puede ser mucho mayor que el de la bomba, debido a la diferencia de secciones a ambos lados de los cilindros.

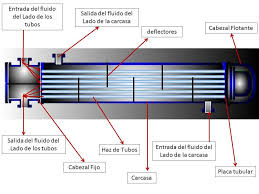

Refrigeradores:

Como ningún sistema tiene un rendimiento del 100%, el calor constituye un problema general. Por esta razón, hay que refrigerar el fluido cuando este deba tener una temperatura adecuada.

Intercambiadores de aire:

Se utiliza un intercambiador de aire cuando el agua de refrigeración es difícil de obtener o cuando se requieren intercambiadores de bajo peso operativo. El fluido se bombea a través de tubos con aletas. La refrigeración puede ser natural o forzada.

Figura 13

Válvulas auxiliares:

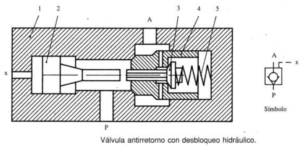

Válvulas antirretorno: Una válvula antirretorno puede funcionar como control direccional o como control de presión. En su forma más simple, sin embargo, una válvula antirretorno no es más que una válvula direccional de una sola vía. Permite el paso libre del aceite en una dirección y lo bloquea en la otra.

Figura 14

Figura 15

Figura 15

Figura 16

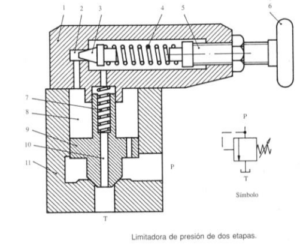

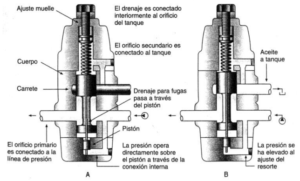

Controles de presión:

Las válvulas de control de presión o de seguridad realizan funciones tales como limitar la presión máxima de un sistema o regular la presión reducida en ciertas partes del circuito u aquellas actividades que implican cambios en la presión de trabajo. Su funcionamiento se basa en un equilibrio entre presión y la fuerza de un muelle.

Válvula de seguridad simple:

Una válvula de seguridad simple o de acción directa puede consistir en una bola u obturador mantenido en su asiento, en el cuerpo de la válvula, mediante un muelle. En la mayoría de estas válvulas se dispone de un tornillo de ajuste para variar la fuerza del muelle, de esta forma, la válvula puede ajustarse para que se abra a cualquier presión comprendida dentro de su rango de trabajo.

Figura 17

Figura 17

Válvulas reductoras de presión:

Las válvulas reductoras de presión son controladores de presión, normalmente abiertos, utilizados para mantener presiones reducidas en ciertas partes de un circuito. Las válvulas son actuadas por la presión de salida, que tiende a cerrarlas cuando se llega a la precarga de la válvula, evitándose así un aumento de presión no deseado.

Figura 18

Figura 18

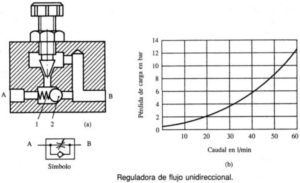

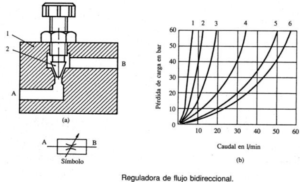

Controladores de caudal:

Las válvulas reguladoras de caudal se utilizan para regular la velocidad del actuador. Ésta depende de la cantidad de aceite que se le envía por unidad de tiempo. Es posible regular el caudal con una bomba de desplazamiento variable, pero en muchos circuitos es más práctico utilizar una bomba de desplazamiento fijo y regular el caudal con una válvula reguladora de caudal. Existen tres métodos básicos para aplicar las válvulas reguladoras de caudal para controlar la velocidad del actuador ellas son: regulación a la entrada, regulación a la salida y regulación por substracción.

Figura 19

Figura 19

Figura 20

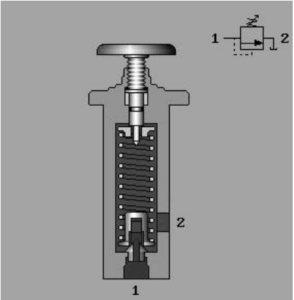

Válvula secuencial ajustable:

Figura 21

La válvula de la secuencial normalmente se localiza en la línea del suministro de un cilindro o en una rama de un circuito hidráulico que se aísla del circuito principal. Cuando la presión en el circuito principal alcanza la presión fija de la válvula de secuencial, abre y permite flujo de aceite al cilindro o a la rama del circuito. La válvula secuencial permite flujo de aceite en sólo una dirección. Su uso se limita por consiguiente a los lugares donde el aceite siempre

circula en la misma dirección.

Válvulas secuencial antirretorno:

Figura 22

Figura 22

Trabaja exactamente igual que la válvula secuencial ajustable con la diferencia que permite movimiento de fluido en ambas direcciones. En una de las direcciones trabaja sin control

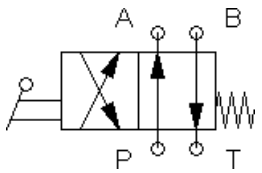

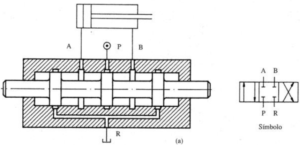

DISTRIBUIDORES O VÁLVULAS DIRECCIONALES

También conocidas como válvulas direccionales, son esenciales para la creación de circuitos hidrostáticos capaces de efectuar las funciones más elementales. Su misión consiste en el desvío o en la confluencia del caudal de aceite según las exigencias de funcionamiento.

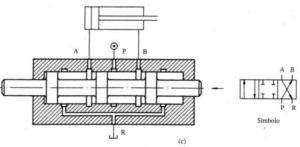

Figura 23

Figura 23

CILINDROS

Los cilindros constan de un cuerpo tubular al cual se hallan fijados dos cabezales. Por dentro del cuerpo tubular se desliza el pistón, que se prolonga mecánicamente por medio del vástago o caña. Al menos uno de los cabezales, está taladrado para permitir el paso del vástago. Por medio del pistón se desarrolla fuerza de empuje y de tracción, debido a la presión del líquido que actúa sobre una u otra de sus caras. Tales caras tienen una superficie útil que en general es distinta debido a la presencia del vástago en una de ellas. En el caso particular de cilindros de doble vástago con vástagos de igual sección, resultan también iguales las dos superficies útiles, y por tanto las velocidades en ambos sentidos de movimiento.

Las fugas de líquido entre pistón y la camisa del cilindro y entre el cabezal del cilindro y vástago se evitan por medio de juntas dinámicas, mientras que las fugas entre cabezales y camisa del cilindro, así como entre el pistón y su vástago, mediante juntas estáticas. Completan el cilindro los dispositivos de fijación necesarios para conseguir su unión a la estructura o a la máquina donde deben transmitirse los esfuerzos. Los cilindros se pueden clasificar en de simple efecto, en los cuales el aceite a presión actúa sobre una sola cámara del pistón y por tanto únicamente puede provocar el movimiento del pistón en un solo sentido, y es el propio peso del pistón, o bien un resorte o un contrapeso el que les hace retroceder, y en cilindros de doble efecto, llamados así porque el aceite a presión

puede entrar por una u otra de ambas caras del pistón y provocar en consecuencia su movimiento forzado en uno u otro sentido.

Actuadores hidráulicos:

El tipo de trabajo efectuado y la energía necesaria determinan las

características de los actuadores (motor o cilindro) que deben ser utilizados. Solamente

después de haber elegido el actuador pueden seleccionarse los restantes componentes del

sistema.

Cilindros:

Los cilindros son actuadores lineales. Los cilindros se clasifican como: Cilindros

de simple efecto o de doble efecto, cilindros diferenciales y no diferenciales.

1) Tapa posterior 2) Purgadores de aire 3) Tuerca de fijación 4) Junta dinámica 5) Pistón

1) Tapa posterior 2) Purgadores de aire 3) Tuerca de fijación 4) Junta dinámica 5) Pistón

6) Camisa o tubo 7) Vástago 8) Purgadores de aire 9) Junta hermética 10) Tapa

11) Junta dinámica de cierre 12) Anillo rascador 13) Cámara trasera

14) Orificio de aceite 15) Juntas herméticas 16) Cámara delantera

17) Orificio de Aceite

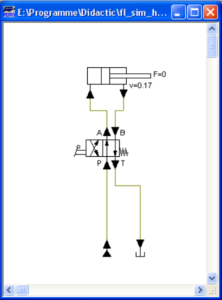

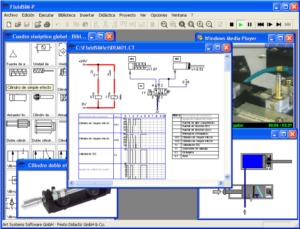

LEARN PNEUMATICS WITH FESTO FLUIDSIM FOR BEGINNERS

FLUIDSIM Contiene los componentes neumáticos y eléctricos para proceder al bosquejo de nuevos circuitos.

Sobre la barra del menú , en el borde superior de la ventana, disponemos todas las funciones necesarias para la simulación y construcción de circuitos.

La barra de herramientas contiene los siguientes diez grupos de funciones:

1. ![]()

Circuito nuevo, mostrar, abrir y guardar circuito.

2. ![]()

Imprimir el contenido de la ventana (circuitos, imágenes de componentes etc.).

3. ![]()

Modificaciones de circuitos.

4. ![]()

Alineación de objetos

5. ![]()

Girar y reflejar

6. ![]()

Insertar plantilla de cuadrícula.

7. ![]()

Visión zoom de circuitos, imágenes de componentes y otras ventanas.

8. ![]()

Comprobación gráfica de circuitos.

9. ![]()

Simulación de circuitos, manipulación de animaciones (funciones básicas).

10. ![]()

Simulación de circuitos, manipulación de animaciones (funciones añadidas).

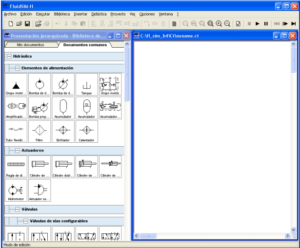

Introducción a la simulación y construcción de circuitos

Se mostrará todo el grupo de componentes hidráulicos . Utilizando las barras de desplazamiento, puede explorar la biblioteca de componentes a derecha e izquierda o arriba y abajo.

Utilizando el ratón y drag-and-drop puede arrastrar componentes desde

la biblioteca a la zona de dibujo:

Dirija la flecha del ratón sobre un componente de la biblioteca, p. e. sobre un cilindro.

> Pulse la tecla izquierda del ratón y mueva la flecha del ratón (manteniendo la tecla pulsada).El cilindro se selecciona y la flecha del ratón se transforma en una cruz

Esta flecha arrastrará el contorno de los componentes.

Dirija el puntero del ratón hacia la zona de diseño y suéltelo para colocar un cilindro en esa zona:

Así puede usted arrastrar cada componente de su respectiva biblioteca hacia la zona de diseño y colocarlo en la posición que desee. Puede, de igual modo, desplazar un componente disponible en la zona:

->Empuje el cilindro a la derecha y hacia abajo.

Para simplificar el diseño uniforme de circuitos, se montan los componentes sobre una plantilla.

-> Procure no colocar un cilindro en la zona no permitida – por ejemplo en el exterior de la ventana

Si se encuentra en una área restringida, le será indicado a través del símbolo de prohibición;

significará que aquí no puede colocar elementos.

-> Arrastre un segundo cilindro sobre la zona de diseño y observe si el segundo cilindro está seleccionado.

-> Marque el primer cilindro por medio de un clic.

-> Borre por medio de

(suprimir), o bien con Edición Eliminar o incluso presionando la tecla

, el cilindro seleccionado.

Las órdenes del menú Edición se refieren exclusivamente a componentes seleccionados.

-> Arrastre además hacia la zona de diseño una válvula de accionamiento manual 4/n, un grupo hidráulico y un depósito.

Introducción a la simulación y construcción de circuitos

-> Sitúe los componentes más o menos de la forma siguiente:

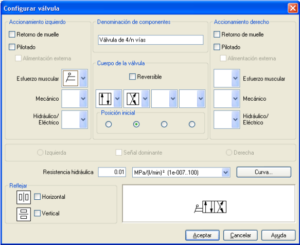

Para determinar el tipo de accionamiento de la válvula, haga doble

clic sobre la válvula correspondiente. Se abrirá una ventana de

configuración:

Descripción de la caja de diálogo:

• Accionamiento derecho/izquierdo

Para ambos lados podrán seleccionarse los tipos de accionamiento

de la válvula de las categorías fuerza muscular, mecánico e

igualmente hidráulico/eléctrico Una válvula puede mostrar varios

accionamientos simultáneos. El tipo de accionamiento podrá

introducirse tras haber efectuado un clic sobre la flecha que indica

hacia abajo eligiendo a continuación un símbolo del listado de la

derecha. En caso de que no desee, en alguna categoría, ningún

tipo de accionamiento, elija la entrada vacía de la lista. Además,

podrá determinarse en cada una de las caras, si se cuenta con

una posición de retorno de resorte y si el accionamiento se halla

prepilotado.• Denominación de componentes

En la zona de texto podrá dar un nombre a la válvula, el cual

aparecerá en el diagrama de estado y en el listado de piezas.• Cuerpo de válvula

Una válvula configurable puede contar con un máximo de cuatro

posiciones. Para cada una de estas posiciones podrá elegirse

un cuerpo de válvula del listado. Este cuerpo podrá introducirse

tras haber efectuado un clic sobre la flecha que indica hacia abajo

eligiendo a continuación un símbolo del listado de la derecha. Si

quisiera menos de cuatro posiciones, elija, para el resto de las

posiciones, la entrada vacía de la lista. La válvula puede estar

marcada como Reversible para indicar que no hay un determinado

sentido de circulación del flujo.• Posición inicial

Por medio de ésta podrá determinar qué posición deberá tener

la válvula en reposo. Esa elección será tomada en cuenta sólo en

el caso de que no se contradiga con una posición de retorno por

muelle.

• Señal dominanteUna Señal dominante en el lado izquierdo o el derecho define

la señal preferente en el caso de que la válvula sea accionada

simultáneamente desde ambos lados.

• Resistencia hidráulicaAquí es donde se define la resistencia hidráulica de la válvula.

-> Seleccione, en el lado izquierdo, en el listado superior, un

accionamiento manual y haga clic a la derecha sobre la entrada

muelle de retorno.

Cierre la ventana de diálogo por medio de Aceptar.

La válvula deberá aparecer de este modo:

->Mueva el indicador del ratón hacia la conexión del cilindro .

En el modo de edición, si el indicador del ratón se encuentra sobre una conexión del cilindro, se transforma en una retícula

.

->Presione el botón izquierdo mientras el puntero del ratón se encuentra sobre la conexión de un cilindro y mueva el ratón.

Compruebe cómo aparecen flechas en el retículo.

->Mueva, siempre con el ratón accionado, la retícula

hacia la conexión superior izquierda de la válvula. Compruebe cómo la retícula se transforma de nuevo

.

-> Ahora suelte el ratón.

Inmediatamente se mostrará un conducto entre los dos circuitos

escogidos:

FluidSIM realiza la unión automáticamente entre las dos conexiones escogidas. El indicador del ratón se transforma en la señal de prohibición

en caso de que sea inviable la conexión entre ambos circuitos.

-> Mueva el puntero del ratón hacia un conducto.

En el modo de edición, el puntero del ratón se transforma en un símbolo de conducto

si se encuentra sobre una tubería.

-> Dirija, con el ratón accionado, el símbolo del conducto hacia la izquierda y suelte el ratón.

El conducto se acopla al momento:

En el modo de edición pueden ser seleccionados o desplazados en todo momento los componentes y los conductos a través de un clic sobre Edición Eliminar ; igualmente pueden ser borrados presionando la tecla

.

-> Conecte también las restantes conexiones.

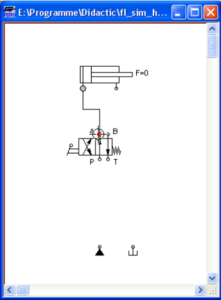

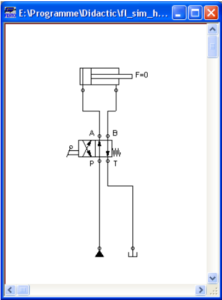

El circuito debe parecerse al siguiente:

El circuito está completamente diseñado. Ahora, intente simularlo.

-> Inicie la simulación por medio de(o a través de Ejecutar Iniciar o también con F9).

Tras esto, se calcularán todas las presiones y corrientes, los conductos se colorean y el cilindro avanzará:

Una vez que el cilindro haya avanzado, la presión en la tubería del cilindro aumentará. Este estado será reconocido por FluidSIM y recalculado; la presión de la bomba sube hasta alcanzar el valor que se ajustó mediante la protección del grupo hidráulico.

El significado de automatización hace referencia a los trabajos realizados por un operario humano y que en la Industria 4.0 pasan a ser automátizados y sustituidos por una máquina automática, un software informático o por un robot.

TIA Portal es un software que integra todos los componentes de las máquinas para controlar procedimientos y operaciones. Al ser una aplicación es modular, es posible añadir nuevas funcionalidades que se adapten a las necesidades de la aplicación.

Es ideal para hardware que utilizan el S7-1200 y S7-1500. Es una realidad que los nuevos paneles funcionan mejor con este programa. Además, se obtiene una fácil migración de los proyectos con sistemas ya existentes.

Existen dos vertientes de normativa relacionadas. La que afecta a los equipos empleados en zonas ATEX y la que afecta a la determinación de zonas ATEX en las zonas de trabajo.

Analizaremos primero nuestra perspectiva, la del fabricante y distribuidor. Para la fabricación y distribución de equipos ATEX aplica la Directiva de productos ATEX 2014/34/EU. Esta Directiva europea es posteriormente traspuesta a la normativa local de cada país miembro dentro de la UE.

Se puede definir la neumática, como el conjunto de tecnologías que usan un gas como medio para transmitir energía.

El proceso es sencillo y a la vez tiene una cierta complicación debido a los elementos requeridos para su aplicación. En el proceso se aprovecha la capacidad de compresión de los gases para acumular energía, al aumentar la presión de los mismos en el interior de recipientes o circuitos.

M a s . . .

Software de programación GX Developer FX

El potente software basado en Windows™ es sencillo y fácil de instalar en PC y admite los PLC serie FX de Mitsubishi. El software es fácil de usar con una interfaz intuitiva y una curva de aprendizaje corta. Permite programar sus propios bloques de funciones y tiene una amplia gama de utilidades disponibles para configuración. También puede probar todas las funciones clave de sus programas antes de aplicarlas con el modo de simulador de fuera de línea GX.

TIA PORTAL ,Parte 2 , Lenguaje Estructurado SCL _1

SCL es un lenguaje de texto estructurado cuya sintaxis es similar a otros lenguajes de alto nivel y propósito general como el Pascal o el C , además , es un leguaje de control basado en texto ,se utiliza para la ejecución de cálculos complejos , algoritmos y operaciones con datos .

Se corresponde con la norma IEC 61101-3(ST)

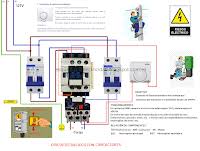

Un plano eléctrico es la representación de los diferentes circuitos que componen y definen las características de una instalación eléctrica y donde se detallan las particularidades de los materiales y dispositivos existentes.

La instalación eléctrica se puede representar sobre uno o varios planos diferentes.

Para representar estos planos pueden utilizarse diferentes tipos de esquemas eléctricos normalizados y estandarizados, entendiendo como esquema eléctrico el conjunto de conexiones y relaciones eléctricas coherentes mediante símbolos de los componentes de un sistema eléctrico.

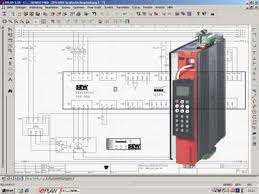

EPLAN Electric P8 es un sistema de ingeniería consistente, integrado y rápido que se utiliza para planificar y diseñar la ingeniería eléctrica de máquinas y sistemas de planta.

El software es compatible con una amplia variedad de métodos de ingeniería: desde la creación manual hasta una planificación estandarizada basada en plantillas.

Evitar explosiones eficazmente: introducción a la

protección ATEX

Existen dos vertientes de normativa relacionadas. La que afecta a los equipos empleados en zonas ATEX y la que afecta a la determinación de zonas ATEX en las zonas de trabajo.

Analizaremos primero nuestra perspectiva, la del fabricante y distribuidor. Para la fabricación y distribución de equipos ATEX aplica la Directiva de productos ATEX 2014/34/EU. Esta Directiva europea es posteriormente traspuesta a la normativa local de cada país miembro dentro de la UE.

VISIÓN ESTRATEGICA ENERGÉTICA

- En el corto plazo, el nuevo plan estratégico 2021-2023 aumenta las inversiones un 25% hasta 7.900 millones para acelerar la descarbonización y la digitalización.

VISIÓN ARTIFICIAL

La visión artificial ayuda a resolver tareas industriales completas en forma confiable y consistente

ENERGY EFFICIENCY IN INDUSTRY

La industria, sector intensivo en el consumo de energía, ha sido uno de los sectores en el que más han incidido las actuaciones orientadas a mejorar la eficiencia energética.

TECNOLOGÍAS

El concepto de tecnología puede ser bastante amplio, ya que ha estado presente en la humanidad desde la invención de utensilios, herramientas y técnicas.

Meet Crossrail’s giant tunnelling machines

Python desde cero

LESSON TWO

Variables en Python

Las variables son uno de los dos componentes básicos de cualquier programa.

En su esencia, un programa está compuesto por datos e instrucciones que manipulan esos datos. Normalmente, los datos se almacenan en memoria (memoria RAM) para que podamos acceder a ellos.

Entonces, ¿qué es una variable? Una variable es una forma de identificar, de forma sencilla, un dato que se encuentra almacenado en la memoria del ordenador. Imagina que una variable es un contenedor en el que se almacena un dato, el cuál, puede cambiar durante el flujo del programa. Una variable nos permite acceder fácilmente a dicho dato para ser manipulado y transformado.

LA EFICIENCIA ENERGÉTICA puede significar la

diferencia entre rentabilidad y pérdidas económicas.

Producción más limpia :

Se utiliza para acelerar la aplicación de estrategias ambientales preventivas a procesos, productos y servicios, para aumentar la eficiencia y reducir los riesgos para los seres humanos y el medio ambiente.

Aborda,

a) Eficiencia productiva: optimización del uso productivo de los recursos naturales (materiales, energía y agua);

LA AUTOMATIZACIÓN Y LA EFICIENCIA ENERGÉTICA ,

es la diferencia entre ahorro y perdidas económicas.

Los conceptos de automatización eficaces están basados en componentes multifuncionales sin las limitaciones de rendimiento causadas por los procesadores, la memoria o la tecnología de la comunicación.

Algunos conceptos como el funcionamiento determinístico en multitarea, tiempos de reacción mínimos o un concepto de software completo son elementos básicos en el ahorro de energía en los servo-accionamientos.

APRENDER PROGRAMACIÓN con PYTHON , DATOS

BÁSICOS DE PYTHON , PARA PRINCIPIANTES , Parte 3

Los tipos de datos

En cualquier lenguaje de programación de alto nivel se manejan tipos de datos. Los tipos de datos definen un conjunto de valores que tienen una serie de características y propiedades determinadas.

En Python, todo valor que pueda ser asignado a una variable tiene asociado un tipo de dato.

En Python todo es un objeto. Así que los tipos de datos serían las propiedades y las variables serían las instancias (objetos) de los tipos de datos.